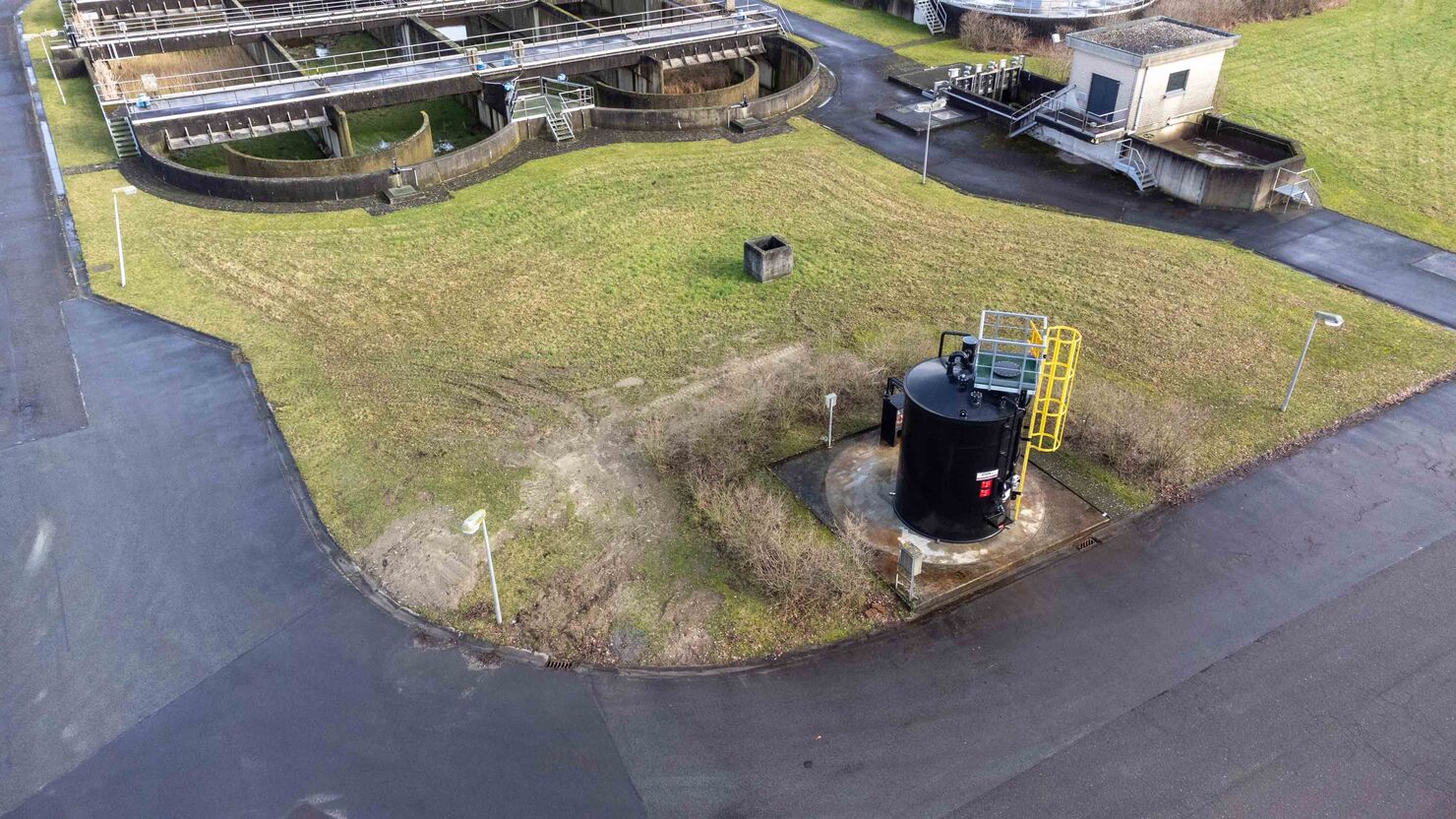

Remplacement de plus de 70 réservoirs de déphosphatation (Aquafin)

Le client

Aquafin traite les eaux usées pour qu'elles puissent être réintroduites dans la nature, contribuant ainsi à un environnement harmonieux avec l'eau. L'entreprise flamande de traitement des eaux vise également une gestion durable des eaux de pluie, afin de prévenir les sols secs et de réduire les impacts des fortes pluies.

Objectif

Conception, construction, transport, installation et mise en service de plus de 70 réservoirs à double paroi en chlorure de fer avec armoire de pompes doseuses.

CGK prend en charge tous les aspects du projet, y compris le démontage des anciens réservoirs et des installations de dosage. Nous nous engageons au maximum dans le recyclage cradle to cradle des matériaux en PE évacués.

Problème-solution

Étant donné que la durée de vie de ces réservoirs de déphosphatation arrive à son terme après 20 ans et qu'Aquafin est toujours lié par la législation VLAREM pour le stockage des produits dangereux, nous sommes responsables du renouvellement d'un grand lot de réservoirs de chlorure de fer existants.

Le trichlorure de fer est utilisé pour éliminer le phosphore de l'eau, une étape cruciale dans le traitement des eaux usées. Le phosphate présent dans l'eau se lie au trichlorure de fer, formant des flocons qui se déposent ensuite au fond et peuvent être retirés.

Sur la base des directives du client, les réservoirs ont subi une transformation sérieuse. Nous remplaçons les anciens exemplaires par :

- Des réservoirs à double paroi BENOR de 15 et 25 m³, chacun équipé de :

- Une plateforme et une échelle à cage en plastique renforcé de fibres de verre (GVK)

- Une armoire de pompes pour doser le trichlorure de fer

- La tuyauterie à double paroi nécessaire en plastique (car le trichlorure de fer est légèrement corrosif)

Dans notre atelier à Gullegem, les réservoirs et l'armoire de pompes sont entièrement assemblés. Ensuite, nos techniciens démontent le réservoir existant pour installer le nouveau sur place. La conversion complète est toujours réalisée dans un délai d'une semaine.

CGK Group agit donc comme un partenaire unique pour la démolition, le recyclage, la phase de conception et d'exécution.